Le masterbatch noir est un composant essentiel dans de nombreux secteurs industriels, notamment les fibres synthétiques (tapis, polyester, non-tissés), les films soufflés (sacs d'emballage, films coulés), les produits moulés par soufflage (contenants pharmaceutiques et cosmétiques), les produits extrudés (feuilles, tuyaux, câbles) et les produits moulés par injection (pièces automobiles, appareils électriques). Ses avantages – facilité d'utilisation, absence de pollution, coloration homogène, qualité supérieure des pièces plastiques et compatibilité avec les systèmes de production automatisés – en font un produit indispensable. De plus, le masterbatch noir peut intégrer divers additifs, ce qui améliore ses fonctionnalités et sa praticité.

Questions fréquentes et facteurs clés des masterbatches noirs

Les principaux composants d'un mélange-maître noir comprennent le noir de carbone, son support, un agent mouillant, un dispersant et d'autres auxiliaires de transformation. La production de ce mélange-maître pose souvent des problèmes importants aux fabricants. Une faible concentration de pigment, une contamination lors de la teinture, une mauvaise dispersion du noir de carbone, ainsi qu'une intensité et une brillance insuffisantes peuvent nuire à la qualité du produit final. Ces problèmes entraînent une coloration irrégulière, une dégradation des propriétés du matériau et des difficultés de mise en œuvre.

Étude de cas : Résolution des problèmes de dispersion dans la production de mélanges-maîtres noirs

Certains fabricants de mélanges-maîtres noirs ont rencontré un problème critique. Leur formulation, contenant 40 % de noir de carbone et utilisant de la cire EVA comme dispersant, présentait des propriétés physiques incohérentes lors de l'extrusion. Certains filaments extrudés étaient cassants, tandis que d'autres étaient anormalement résistants, malgré l'utilisation d'une extrudeuse bivis et le maintien de températures contrôlées entre 160 °C et 180 °C. Quelle était la cause de ce problème ? Cette incohérence révèle un problème courant dans la production de mélanges-maîtres noirs : la dispersion non uniforme du noir de carbone.

Quelle est la meilleure façon de résoudre le problème de la dispersion du noir de carbone ? Comprendre la dispersion du noir de carbone

Le noir de carbone, une poudre fine utilisée pour la pigmentation et le renforcement, présente un défi de dispersion en raison de sa grande surface spécifique et de sa tendance à l'agglomération. L'obtention d'une dispersion uniforme au sein de la matrice polymère est essentielle au maintien de la qualité du produit. Une dispersion non uniforme peut entraîner l'apparition de stries, de taches, d'une coloration irrégulière et d'incohérences dans les propriétés physiques (telles que la fragilité ou une ténacité anormale).

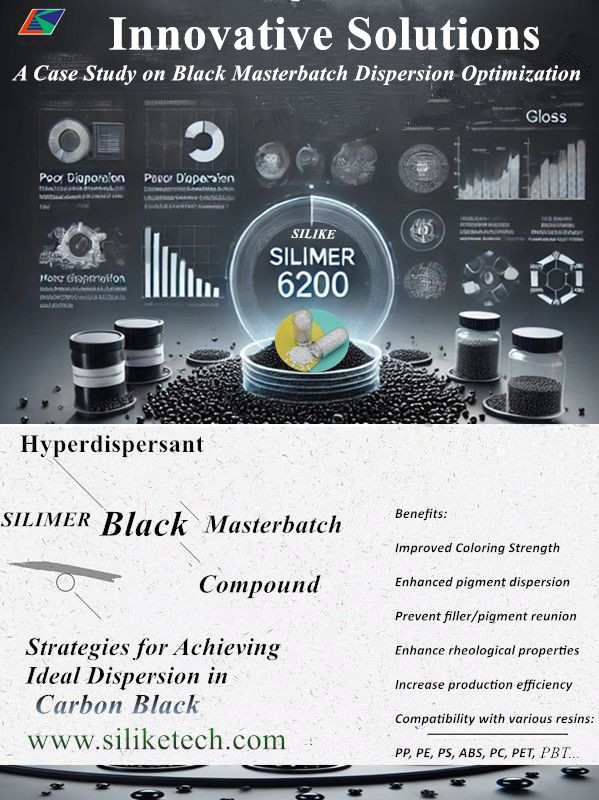

NovateurSolutions pour obtenir une dispersion uniforme dans la production de mélanges-maîtres noirs :Présentation SILIMER 6200 de SILIKE:Un hyperdispersant éprouvé

Hyperdispersant SILIMER 6200est spécialement conçu pour répondre aux défis de la dispersion du noir de pigment et du noir de carbone, améliorant ainsi l'uniformité et rehaussant la qualité globale du produit final.

Avantages:

- Dispersion pigmentaire améliorée : Hyperdispersant SILIMER 6200Améliore la dispersion du noir de carbone, assurant une coloration homogène.

- Force de coloration améliorée : Hyperdispersant SILIMER 6200augmente l'efficacité du noir de carbone pour obtenir les teintes souhaitées.

- Prévention du mélange de produit de comblement et de pigment : Hyperdispersant SILIMER 6200contribue à maintenir l'uniformité en empêchant l'agglomération des pigments.

- Meilleures propriétés rhéologiques : Hyperdispersant SILIMER 6200Améliore les caractéristiques d'écoulement du mélange-maître, facilitant ainsi le traitement.

- Amélioration de l'efficacité de la production, réduction des coûts : Hyperdispersant SILIMER 6200contribue à un processus de fabrication plus efficace.

Hyperdispersant SILIMER 6200Il est compatible avec une large gamme de résines, notamment PP, PE, PS, ABS, PC, PET, PBT et bien d'autres, ce qui en fait un choix idéal pour un large éventail d'applications dans les mélanges-maîtres et les composés.

Don’t let dispersion issues compromise your black masterbatch product quality. Email us at amy.wang@silike.cn to learn more about how Hyperdispersant SILIMER 6200 de SILIKEpeut vous aider à obtenir des résultats constants et à répondre aux divers besoins de votre industrie des mélanges-maîtres et des composés.

Date de publication : 19 novembre 2024