Perspectives de l'industrie sur l'amélioration des performances du nylon dans les applications à forte usure

Dans le secteur en constante évolution des plastiques techniques, les matériaux en nylon résistant à l'usure continuent de jouer un rôle crucial dans de nombreux secteurs. Des composants automobiles aux machines industrielles, la demande de solutions en nylon durables et à faible coefficient de frottement a stimulé d'importantes innovations en science des matériaux.

TraditionnelSolutionsrésistance à l'usure du nylon

La communauté des ingénieurs a développé plusieurs méthodes éprouvées pour améliorer la résistance à l'usure du PA6 et du PA66, les types de nylon les plus couramment utilisés dans les applications industrielles.

1. Renforcement en fibres de verre :Le nylon renforcé de fibres de verre (GF/PA6, GF/PA66) est obtenu par l'incorporation de fibres de verre dans une matrice de nylon, créant ainsi un composite haute performance aux propriétés mécaniques nettement supérieures. Les fibres forment un réseau 3D de renforcement, améliorant la résistance à la traction (jusqu'à 4 fois), la rigidité (module de flexion 3 à 5 fois plus élevé) et la résistance à la chaleur (HDT supérieure de 50 à 100 °C) grâce à un transfert de charge efficace. Selon leur teneur en fibres, ces composites se déclinent en quatre grades : faible (10 % à 20 %), moyen (25 % à 35 %), élevé (40 % à 50 %) et très élevé (> 50 %). Une teneur en fibres supérieure à 30 % optimise considérablement la résistance à l'usure. Cette combinaison en fait un matériau de choix pour les applications industrielles exigeantes.

2. Renforcement en fibre de carbone :L'ajout de fibres de carbone au PA6/PA66 améliore considérablement sa résistance mécanique et sa résistance à l'usure. Contrairement à d'autres matériaux de renforcement, la fibre de carbone est relativement souple et peu abrasive, ce qui évite d'endommager les surfaces métalliques en contact lors du frottement. Les taux d'ajout typiques varient de 5 % à 20 %, et peuvent atteindre 30 % pour les applications hautes performances.

3. Alliages PTFE/PA6 :Grâce à ses coefficients de frottement extrêmement faibles, le PTFE forme un film lubrifiant lors du frottement, ce qui le rend particulièrement adapté aux applications à fortes charges. Les taux d'ajout typiques au PA6 varient de 15 % à 20 %.

4. Alliages de disulfure de molybdène (MoS2)/PA66 : Agissant comme promoteur de cristallisation, le disulfure de molybdène accroît la cristallinité du nylon, créant ainsi des surfaces plus dures et plus résistantes à l'usure. Sa forte affinité pour les métaux lui permet de combler les pores microscopiques des surfaces métalliques, créant des interfaces plus lisses. Ceci le rend idéal pour les applications de friction nylon-métal, avec des taux d'ajout typiques de 3 % à 15 %.

5. PA66 modifié au graphite :L'ajout de graphite réduit efficacement les coefficients de frottement tout en améliorant les propriétés d'autolubrification. La structure lamellaire du graphite facilite le glissement lors du frottement, réduisant ainsi l'usure. Cette modification est particulièrement efficace en milieu aquatique, avec des taux d'ajout typiques compris entre 3 % et 15 %.

Nouveaux défis en matière de résistance à l'usure du nylon : concilier performance, coût et durabilité

Malgré ces solutions éprouvées, les fabricants peinent depuis longtemps à concilier les exigences de performance, les contraintes de coût et les impératifs croissants de développement durable. Les additifs traditionnels nécessitent souvent des concentrations relativement élevées, ce qui peut impacter les caractéristiques de transformation et augmenter le coût des matières premières.

« L’industrie recherche des solutions permettant d’obtenir une résistance à l’usure exceptionnelle sans les inconvénients liés aux additifs classiques », constatent certains experts en ingénierie des polymères. « La solution idéale nécessiterait des taux d’ajout minimes tout en préservant, voire en améliorant, les propriétés mécaniques du matériau de base. »

NovateurSolutions pour les plastiques techniques en nylon résistant à l'usure

Chengdu Silike Technology Co., Ltd. est un acteur majeur de l'innovation et de la fabrication d'additifs polymères de silicone haute performance depuis 2004. Spécialisée dans la technologie du silicone pour l'industrie du caoutchouc et des plastiques, notre entreprise propose des solutions de pointe pour la transformation, permettant de relever des défis de fabrication complexes et d'améliorer les propriétés des matériaux pour des applications industrielles à l'échelle mondiale. Pour répondre à ces enjeux, nous avons développé…additif anti-usure à base de silicone haute performance LYSI-704,conçu pour optimiser la modification du nylon tout en soutenant une production durable.

Pourquoi l'agent anti-usure LYSI-704 de SILIKE transforme-t-il les performances du nylon ? Qu'est-ce qui rend LYSI-704 différent ?

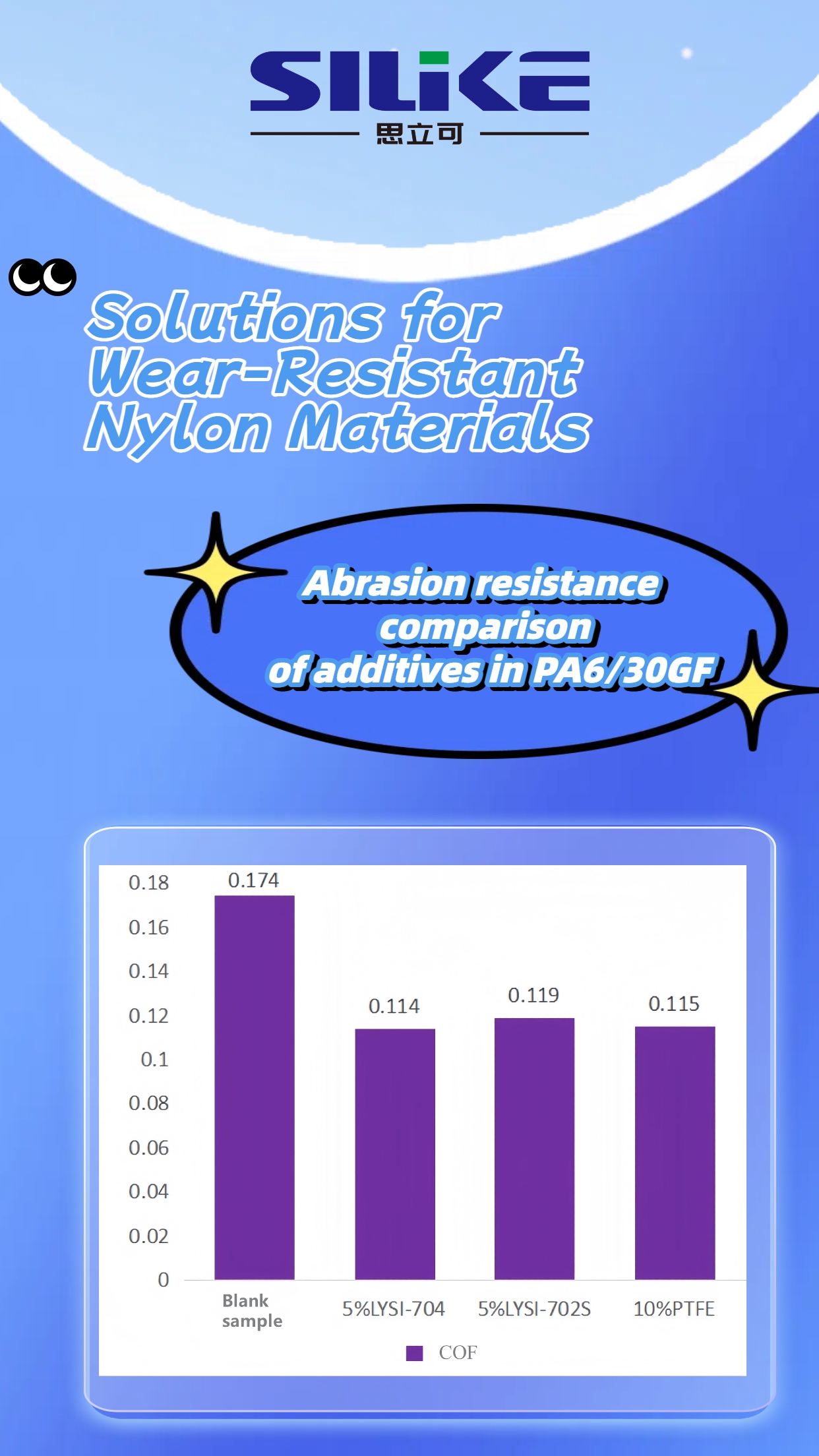

L'additif anti-usure innovant LYSI-704, à base de structures polysiloxanes spécialement conçues, se distingue des additifs anti-usure traditionnels par sa dispersion uniforme dans les matrices de nylon, et ce, à des taux d'ajout remarquablement faibles. Il crée ainsi une couche lubrifiante persistante qui réduit considérablement les coefficients de frottement tout en préservant l'intégrité mécanique du matériau de base.

« Ce qui rend cette technologie particulièrement impressionnante, c’est sa multifonctionnalité », explique un expert en recherche et développement de SILIKE, spécialisé dans l’application du silicone aux plastiques techniques. « Incorporé aux systèmes PA6 + fibres de verre par compoundage à l’état fondu, le LYSI-704 offre non seulement une résistance à l’usure exceptionnelle, comparable aux solutions à base de PTFE, mais améliore également la résistance aux chocs – une combinaison que l’on croyait auparavant impossible. »

L'additif/modificateur pour plastiques LYSI-704 présente un intérêt particulier pour les fabricants soucieux de l'esthétique et s'attaque également au problème persistant de la flottation des fibres qui a affecté les nylons renforcés de verre, ouvrant ainsi de nouvelles possibilités pour les applications où la qualité de surface est essentielle.

De plus, face à l'influence croissante des enjeux de développement durable sur le choix des matériaux, la chimie à base de silicone LYSI-704 offre une alternative sans fluor aux additifs PTFE traditionnels, s'inscrivant ainsi dans les initiatives mondiales visant à réduire l'utilisation de composés fluorés. La capacité de cette technologie à fournir des performances supérieures avec de faibles taux d'ajout se traduit également par une consommation de ressources réduite et un potentiel de diminution de l'empreinte carbone tout au long du processus de fabrication.

Pour les fabricants de plastiques techniques qui recherchent des avantages concurrentiels grâce à l'innovation des matériaux, ces technologies révolutionnaires d'additifs anti-abrasion à base de silicone offrent des opportunités intéressantes sur un marché de plus en plus exigeant, tout en ouvrant de nouvelles possibilités de développement d'applications.

Êtes-vous prêt à améliorer vos composants en nylon grâce à une nouvelle technologie résistante à l'usure ?

Si vous recherchezdes solutions efficaces pour améliorer la résistance à l'usure de votre nylonDes composants innovants, comme l'additif anti-usure SILIKE LYSI-704, ouvrent la voie à une nouvelle ère pour les matériaux techniques et constituent l'avancée que vous attendiez. Cette innovation offre une solution durable.alternative aux additifs PTFE traditionnelsContactez-nous dès aujourd'hui pour découvrir comment cet additif et modificateur innovant peut transformer vos plastiques techniques tout en s'alignant sur vos objectifs de développement durable.

Tel: +86-28-83625089 or via Email: amy.wang@silike.cn. Website:www.siliketech.com

Date de publication : 22 mai 2025