Dans l'industrie des plastiques et des revêtements,obtenir une dispersion uniforme des charges, des pigments et des retardateurs de flammeLa dispersion est une tâche essentielle mais complexe. Une mauvaise dispersion peut entraîner une qualité de produit inégale, des pertes d'efficacité de production, une baisse des performances et des problèmes environnementaux. Que vous fabriquiez des composés polymères, des mélanges-maîtres, que vous rencontriez des problèmes de coulures dans les peintures ou les revêtements, ou encore une résistance au feu irrégulière des plastiques, les problèmes de dispersion peuvent avoir un impact considérable sur les performances de vos produits et la satisfaction de vos clients.

Pourquoi la dispersion est-elle importante ? Le problème : les défis de la dispersion dans les plastiques et les revêtements

1. Qualité des produits inconstante

Une mauvaise dispersion des charges et des pigments peut entraîner des irrégularités de couleur, un mauvais état de surface et des propriétés mécaniques inégales. Par exemple, une dispersion inégale des pigments dans les peintures peut provoquer des stries ou des taches, tandis qu'une répartition inégale des retardateurs de flamme dans les plastiques peut compromettre leur résistance au feu.

2. Inefficacités de traitement

Une mauvaise dispersion nécessite souvent un temps de traitement supplémentaire, une consommation d'énergie accrue et un excès d'additifs, ce qui entraîne des coûts plus élevés, des retards de production et une augmentation des taux de rebut.

3. Performance compromise

De la résistance à la traction à la résistance à la chaleur, une dispersion inégale des charges ou des retardateurs de flamme peut avoir un impact négatif sur les propriétés mécaniques et les performances du produit final.

4. Préoccupations environnementales

Une consommation d'énergie plus élevée et l'utilisation excessive d'additifs contribuent aux déchets environnementaux, augmentant ainsi l'empreinte carbone globale de la production.

Solutions éprouvées : Relever les défis de la dispersion

1. Optimisation de la sélection des pigments : Choisissez des pigments dont la taille et le type de particules sont appropriés à l'application.

2. UtiliserDispersants efficacesUtiliser des hyperdispersants pour améliorer la dispersion des pigments.

3. Correspondance des densités : Assurez-vous que la densité des pigments et des résines porteuses soit alignée pour éviter la sédimentation.

Existe-t-il une autre solution qui permettrait de s'attaquer de front à ces problèmes ? Laquelle ?Des innovations existent pour améliorer la dispersion des pigments dans les composites polymères.?

Quels sont les agents dispersants les plus efficaces pour les composés plastiques, les mélanges-maîtres de couleur ou les revêtements ?

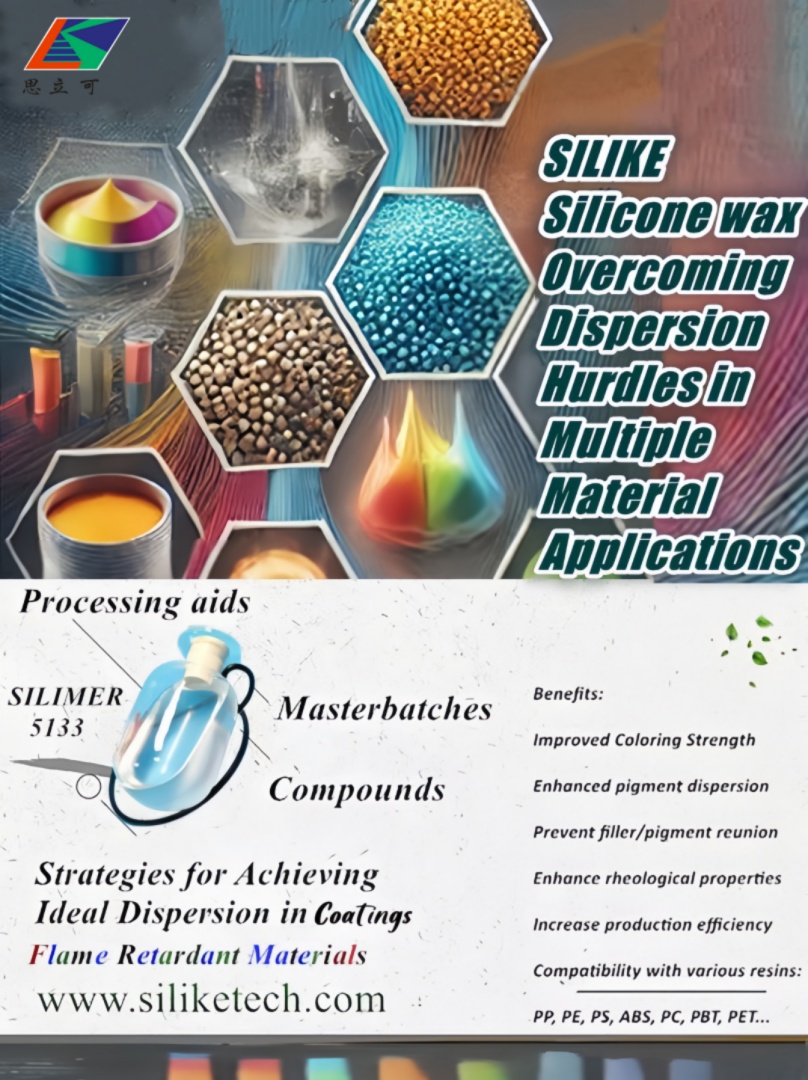

Présentation de l'innovation :Cire de silicone SILIMER 5133as Additifs et modificateurs de copolysiloxanes, leAgents dispersants les plus efficaces pour les composés plastiques, les mélanges-maîtres et les revêtements

SILIMER 5133, un siloxane liquide modifié par un groupe alkyle (cire de silicone) de SILIKE, est ledernière solution éprouvéeIl permet de résoudre les problèmes de dispersion dans les composés plastiques, les mélanges-maîtres et les revêtements. Il est également utilisé pour le traitement de surface des charges inorganiques, des pigments et des retardateurs de flamme, améliorant considérablement leurs propriétés de dispersion. Voici comment il peut optimiser votre processus de production :

Principaux avantages du dispersant hyperdispersant SILIMER 5133 pour composés plastiques, mélanges-maîtres et revêtements :

1. Teneur en charge plus élevée, meilleure dispersion : l'hyperdispersant SILIMER 5133 permet d'obtenir une distribution uniforme même à une charge plus élevée.

2. Brillance et lissage de surface améliorés : SILIMER 5133 réduit le coefficient de frottement (COF) pour une finition supérieure.

3. Taux de fusion améliorés : SILIMER 5133 améliore la dispersion des charges et l'efficacité du traitement.

4. Excellent démoulant et lubrifiant : SILIMER 5133 réduit l'adhérence et améliore la vitesse de production.

5. Amélioration de l'intensité des couleurs : SILIMER 5133 améliore l'éclat des couleurs sans compromettre les propriétés mécaniques.

Pourquoi choisir SILIMER 5133 ?

1. Une entreprise de confiance : Chengdu SILIKE Technology Co., Ltd. (SILIKE) est spécialisée dans le développement et l’application d’additifs à base de silicone pour les plastiques modifiés, les mélanges-maîtres et les composés de caoutchouc. Forte de plusieurs décennies d’expérience en chimie du silicone et en science des matériaux, elle propose une vaste gamme d’additifs performants pour l’amélioration des procédés de fabrication et le traitement de surface des thermoplastiques, optimisant ainsi leurs performances, leur fonctionnalité et leur durabilité.

2. Polyvalent : Compatible avec une large gamme de composés plastiques, de mélanges-maîtres et de revêtements.

3. Durable : Réduit l'impact environnemental en minimisant les déchets et la consommation d'énergie.

Prêt à résoudre vos problèmes de processus de production de polymères et à surmonter les défis de dispersion ?

Contactez SILIKE pour en savoir plus sur l'additif et modificateur de copolysiloxane SILIMER 5133 ou demandez un échantillon de notre produit.dispersants de cire de silicone,y compris des solutions pour la dispersion des pigments,dispersant de mélange-maître de couleur, dispersant de mélange-maître de charge,agents de dispersion pour retardateurs de flammeSILIKE propose des solutions de dispersion pour charges ATH/MDH, des solutions de dispersion pour revêtements et des cires de silicone hyperdispersantes pour plastiques. Ces cires et hyperdispersants vous aident à obtenir une qualité constante, à réduire vos coûts et à optimiser l'efficacité de vos plastiques, mélanges-maîtres et revêtements. SILIKE s'engage à fournir des solutions de transformation des plastiques performantes et adaptées à vos besoins spécifiques, pour des applications optimales et une valeur ajoutée maximale.

Tel: +86-28-83625089 or via email: amy.wang@silike.cn, wSite web : www.siliketech.com

Date de publication : 27 février 2025