mélange-maître de siliconeLe silicone est un additif utilisé dans l'industrie du caoutchouc et du plastique. La technologie de pointe en matière d'additifs silicones repose sur l'utilisation de polymères de silicone à ultra-haut poids moléculaire (UHMW) (PDMS) dans diverses résines thermoplastiques, telles que le LDPE, l'EVA, le TPEE, le HDPE, l'ABS, le PP, le PA6, le PET, le TPU, le HIPS, le POM, le LLDPE, le PC, le SAN, etc. Présenté sous forme de granulés, l'additif est facilement incorporé directement au thermoplastique lors de sa transformation. Il allie ainsi une excellente mise en œuvre à un coût abordable. Le mélange-maître de silicone s'incorpore aisément aux plastiques lors du compoundage, de l'extrusion ou du moulage par injection. Il améliore la fluidité des matériaux pendant la production, surpassant les huiles de cire traditionnelles et autres additifs. C'est pourquoi les transformateurs de plastiques privilégient son utilisation.

Rôles deAdditif pour mélange-maître de siliconedans l'amélioration du traitement des matières plastiques

Le mélange-maître de silicone est l'un des choix les plus populaires pour les transformateurs de matières plastiques et l'amélioration de la qualité de surface. Il agit comme un super-lubrifiant. Utilisé dans les résines thermoplastiques, il remplit les fonctions principales suivantes :

A. Améliorer le flux de résine et le traitement ;

Meilleures propriétés de remplissage et de démoulage

Réduisez le couple d'extrusion et améliorez le taux d'extrusion ;

B. Améliore les propriétés de surface de la résine

Améliorer la finition de surface du plastique, son degré de lissage et réduire le coefficient de frottement de la peau, améliorer la résistance à l'usure et aux rayures ;

Et le mélange-maître de silicone présente une bonne stabilité thermique (la température de décomposition thermique est d'environ 430 ℃ sous azote) et une absence de migration ;

Protection de l'environnement ;

Contact alimentaire sécuritaire.

Il convient de préciser que toutes les fonctions des mélanges-maîtres de silicone sont attribuées à A et B (les deux points mentionnés ci-dessus), mais qu'il ne s'agit pas de deux points indépendants.

Ils se complètent mutuellement et sont étroitement liés.

Effets sur les produits finaux

Du fait des caractéristiques de sa structure moléculaire, le siloxane nécessite un dosage très faible, ce qui limite considérablement son impact sur les propriétés mécaniques des produits finaux. En règle générale, seules l'allongement et la résistance aux chocs augmentent légèrement, sans incidence sur les autres propriétés mécaniques. À dosage élevé, il présente un effet synergique avec les agents ignifuges.

Grâce à ses performances exceptionnelles en matière de résistance aux hautes et basses températures, il n'aura aucun effet secondaire sur la résistance aux hautes et basses températures des produits finaux. De plus, la fluidité de la résine, la mise en œuvre et les propriétés de surface seront nettement améliorées, et le coefficient de frottement sera réduit.

Mécanisme d'action

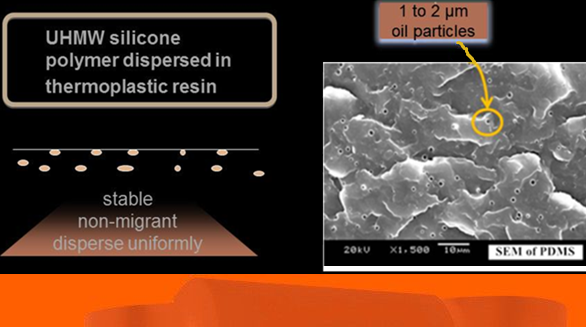

mélanges-maîtres de siliconeIl s'agit de polysiloxanes à très haut poids moléculaire dispersés dans différentes résines porteuses, formant ainsi un type de mélange-maître fonctionnel.mélanges-maîtres de siliconeCes composés sont ajoutés aux plastiques pour leur nature non polaire et leur faible énergie de surface. Ils ont tendance à migrer vers la surface du plastique lors de la fusion ; cependant, en raison de leur masse moléculaire élevée, ils ne peuvent pas s'en échapper complètement. On parle alors d'un équilibre entre migration et non-migration. Grâce à cette propriété, une couche lubrifiante dynamique se forme entre la surface du plastique et la vis.

Au fil du processus, cette couche lubrifiante est constamment renouvelée. Ainsi, le flux de résine et le procédé s'améliorent continuellement, réduisant la consommation de courant électrique et le couple des équipements, et augmentant le rendement. Après le passage dans la presse à double vis, les masterbatches de silicone sont répartis uniformément dans les pièces plastiques et forment des particules d'huile de 1 à 2 microns visibles au microscope. Ces particules confèrent aux produits un meilleur aspect, un toucher agréable, un coefficient de frottement plus faible et une résistance accrue à l'abrasion et aux rayures.

L'image montre que le silicone se transforme en petites particules après avoir été dispersé dans les plastiques. Il est important de souligner que la dispersibilité est un critère essentiel pour les mélanges-maîtres de silicone : plus les particules sont petites et uniformément réparties, meilleurs seront les résultats.

Date de publication : 26 mai 2023