Comment améliorer la résistance aux rayures du polypropylène utilisé pour les intérieurs automobiles ?

Face à l'évolution constante de l'industrie automobile, les constructeurs cherchent à améliorer la qualité de leurs véhicules. L'aspect le plus important de cette qualité réside dans l'intérieur, qui doit être durable, résistant aux rayures et à faible teneur en COV.

Le polypropylène (PP) a été largement utilisé dans les intérieurs automobiles en raison de ses caractéristiques de rapport qualité-prix élevé, de sa faible densité, de son excellente résistance à la chaleur, de sa résistance à la corrosion chimique, de sa facilité de moulage et de son recyclage.

Cependant, le polypropylène (PP) se raye facilement au contact d'objets pointus et sa surface est sensible à l'abrasion. De plus, sa dégradation par les UV peut encore réduire sa résistance aux rayures. Les performances de ces produits en matière de résistance aux rayures et aux éraflures ne répondent généralement pas à toutes les attentes des clients. Par ailleurs, les agents anti-rayures traditionnels contiennent une quantité importante de composés organiques volatils (COV). Ces COV peuvent facilement s'évaporer et se libérer dans l'air lorsqu'ils sont appliqués sur des surfaces en polypropylène (PP). Cela peut entraîner une augmentation de la teneur en COV du PP, ce qui peut s'avérer dangereux pour la santé.

Comment améliorer la résistance aux rayures tout en contrôlant le niveau de COV du polypropylène ? Ne manquez pas cette opportunité : les solutions en polypropylène résistant aux rayures !

Améliorer la résistance aux rayures du polypropylène passe par une combinaison de modifications du matériau, d'additifs et de traitements de surface. Voici quelques stratégies que les fabricants de PP peuvent envisager :

1. Charges et renforts :

1) Ajouter des charges comme du carbonate de calcium ou du talc pour améliorer la dureté et la résistance aux rayures.

2) Incorporer des matériaux de renforcement comme des fibres de verre pour améliorer les propriétés mécaniques et la résistance aux rayures du polypropylène.

2. Traitements de surface :

1) Appliquer des revêtements : Les revêtements transparents, les laques ou les vernis peuvent fournir une couche protectrice sur la surface, améliorant la résistance aux rayures.

2) Traitement plasma ou corona : Modifier les propriétés de surface du polypropylène pour augmenter sa résistance aux rayures.

3. Additifs :

1) Incorporeradditifs anti-rayuresDes additifs tels que des nanoparticules d'argile, du talc, de la silice ou des fibres de verre peuvent renforcer la matrice de polypropylène et améliorer la résistance aux rayures.

2) Utiliser des modificateurs d'impact : Le polypropylène modifié contre les chocs (TPO) ou le mélange avec d'autres polymères comme l'ABS peuvent améliorer la résistance aux rayures.

3) Envisager des agents de glissement : les additifs de glissement comme les amides gras ou l’érucamide peuvent réduire le frottement de surface et rendre le matériau plus résistant aux rayures.

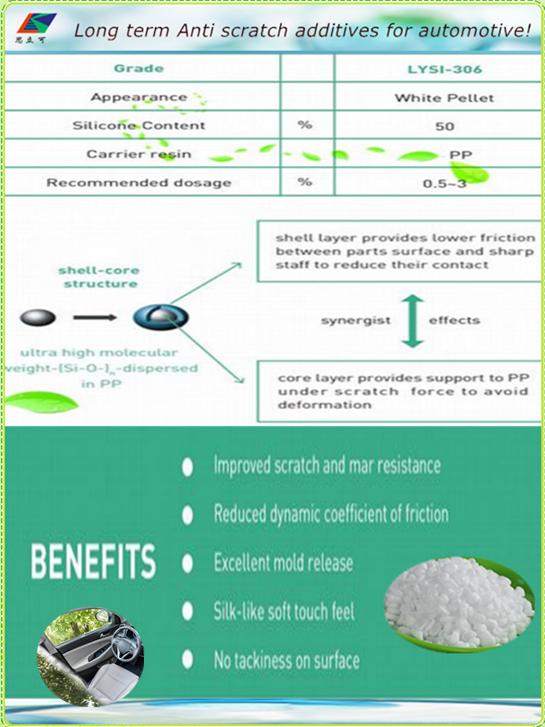

En revanche, pour l'industrie automobile, parmi les nombreux additifs,Mélange-maître de silicone SILIKE (mélange-maître anti-rayures)est considérée comme l'une des méthodes les plus efficaces !Mélange-maître de silicone SILIKE (mélange-maître anti-rayures)Ce produit est une formulation granulée composée d'un polymère siloxane à très haut poids moléculaire dispersé dans du polypropylène et d'autres résines thermoplastiques. Il présente une excellente compatibilité avec le substrat plastique et offre une résistance supérieure aux rayures pour les pièces de carrosserie en PP et TPO. Sa compatibilité améliorée avec la matrice de polypropylène réduit la ségrégation de phase en surface, garantissant ainsi que le produit reste en place sans migration ni exsudation. Ceci diminue la formation de buée et les émissions de COV (composés organiques volatils), contribuant à améliorer la qualité de l'air à l'intérieur du véhicule. Ce produit constitue donc une solution idéale pour réduire les émissions des véhicules. De plus, sa forme de granulés solides facilite son incorporation.

Qu'est-ce queMélange-maître de silicone SILIKE (mélange-maître anti-rayures)?

Mélange-maître de silicone SILIKE (mélange-maître anti-rayures) LYSI-306fournir des solutions anti-rayures pour diverses applications intérieures PP/talc, avec un dosage de 0,5 % à 3 % deLYSI-306La résistance aux rayures des pièces finies répond aux normes VW PV3952, GM GMW14688, Ford, etc.Mélange-maître de silicone SILIKE (mélange-maître anti-rayures) LYSI-306Il s'agit d'une formulation granulée composée à 50 % d'un polymère siloxane à très haut poids moléculaire dispersé dans du polypropylène (PP). Elle contribue à améliorer durablement les propriétés anti-rayures des intérieurs automobiles, en optimisant de nombreux aspects tels que la qualité, la résistance au vieillissement, le toucher, et en réduisant l'accumulation de poussière.

Pour plus d'informations surAdditifs LYSI-306 pour le mélange-maître de silicone SILIKE (mélange-maître anti-rayures), ou des additifs anti-rayures longue durée pour l'automobile !

please contact us :Email: amy.wang@silike.cn

Nous sommes impatients de collaborer avec les scientifiques des matériaux PP, les ingénieurs en polymères et les fabricants d'intérieurs automobiles afin de développer des solutions personnalisées en fonction de vos applications et exigences spécifiques.

Date de publication : 8 août 2023